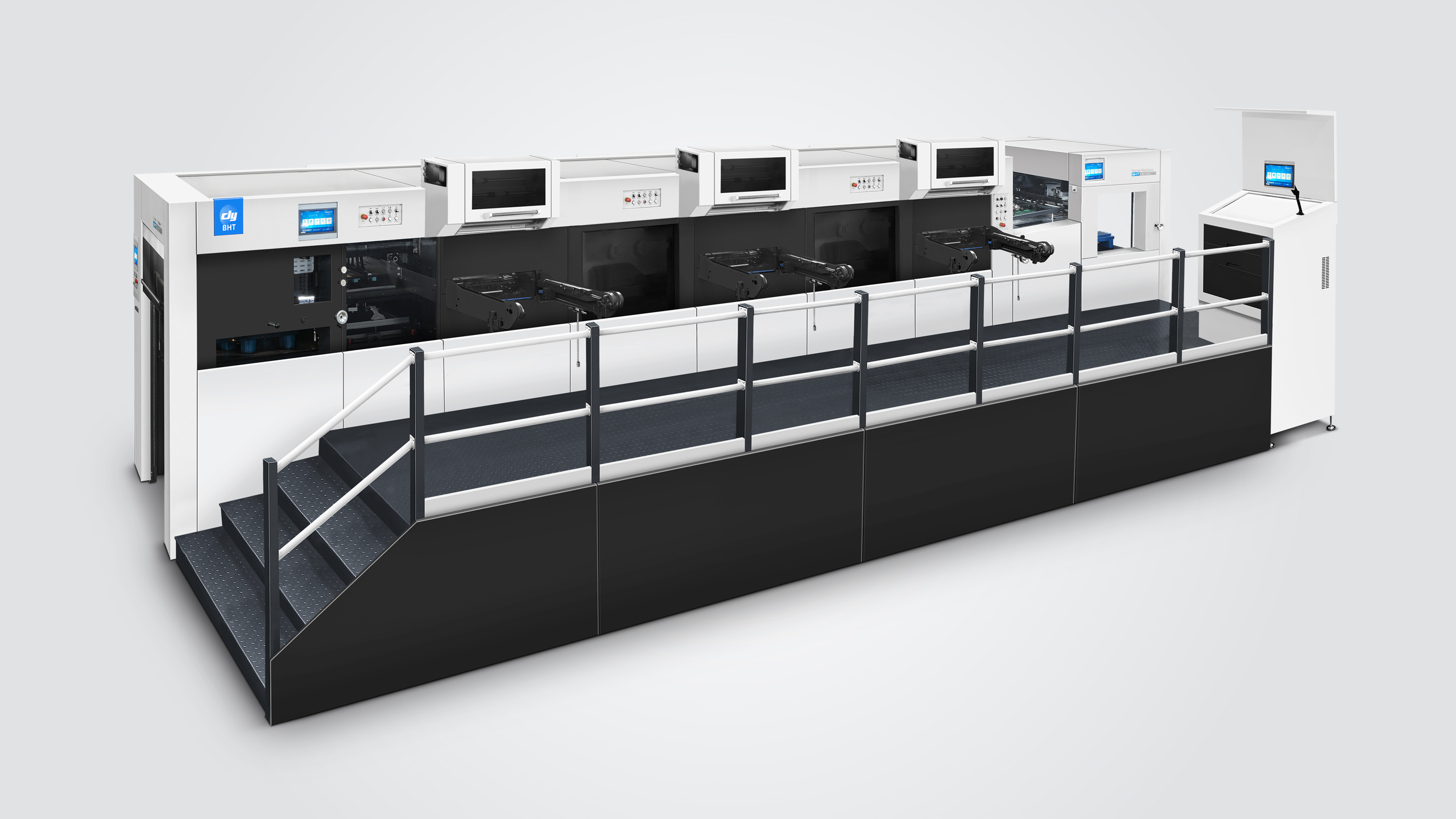

BHT 3S1060TTT

叁機組燙金模切機

局部介紹

飛達(四吸六送)

基于先進技術平臺而設計的送紙部,精準、穩定、可靠,可順暢輸送從80克薄紙到4mm以下瓦楞紙的各種紙張。

雙張檢測器

超聲波雙張檢測,調節容易、精準,減少印刷表面擦痕。

小叼嘴牙排

高新技術碳纖維牙排,并由大動角間歇機構驅動,走紙平順,有利于多拼版少連點高速運行,生產效率高,不易散版。安全牙排鏈條鎖,在生產停機及發生故障以及激活安全裝置時自動鎖定牙排驅動鏈條,確保作業人員的安全。

牙排后定位伺服控制系統

牙排后定位采用伺服控制系統,可通過PLC觸摸屏按鍵實現調節每條牙排的準確精度,確保牙排精度,永久性達到±0.075mm精度(專利產品)。

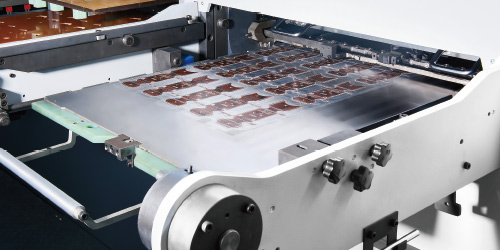

燙金部微調蜂窩板

20 溫區獨立控制系統,有效控制燙金板的加熱溫度。確保整個加熱系統溫度控制更加均衡、穩定。最大燙金壓力可達600噸。

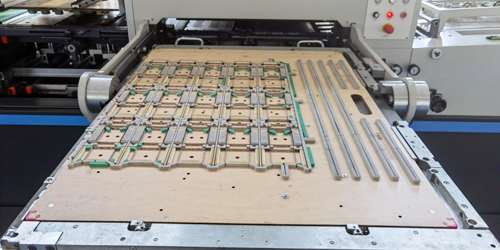

模切鋼板微調裝置

15mm合成材料精磨模切支撐板,配置中央定位5mm硬模切鋼板 4mm+1mm層夾模切鋼板及+/-0.9mm縱橫向微調裝置,校版方便快捷。

版框微調裝置

采用中心線快速定位的裝置,并具有微調功能,方便版框快速調整。

主機冷卻潤滑機構

自動泵油循環冷卻裝置,確保主機長時間高速運轉的潤滑,保持主機潤滑油正常溫度。

德國真空泵

德國BECKER無油式吹吸兩用真空泵。

自動供油系統

整機采用集中自動供油系統,確保傳動部位不缺油。

配置項目

| 輸紙部 | BHT-3S1060TTT |

| 01、不停機高速送紙部 | 〇 |

| 02、魚鱗式強力吸紙飛達頭,4 吸 6 送,吸頭可配合紙張的變形狀況調試各種吸紙角度 | 〇 |

| 03、可調式吸風筒,吸頭及分氣閥超硬合金處理 | 〇 |

| 04、3 道飛達頭防撞裝置 | 〇 |

| 05、橫向分紙吹風裝置 | 〇 |

| 06、主、副堆紙臺不停車交替,飛達不停機操作 | 〇 |

| 07、主給紙堆電動左右微調裝置 | 〇 |

| 08、預堆紙裝置配置軌道使操作人員可準確方便地將紙堆送入飛達 | 〇 |

| 09、紙張對位調節裝置,能夠在不停機的狀態下對紙張到達前規距離進行手動調整 | 〇 |

| 10、大斜面輸紙臺,適合于薄紙與彎曲紙張的高速輸送 | 〇 |

| 11、紙張輸送到前規減速機構 | 〇 |

| 12、超聲波雙張檢測器,調節容易、精準,減少印刷表面擦痕 | 〇 |

| 13、四個前規可單獨調整 | 〇 |

| 14、壓紙裝置,更加順暢地將彎曲紙張送到前規 | 〇 |

| 15、推拉兩用側規,操作側、傳動側各一套。側規可在推拉規間調節以滿足不同紙張需求 | 〇 |

| 16、側規、前規紙張光電檢測 | 〇 |

| 17、進口輸紙皮帶及不銹鋼傳送板 | 〇 |

| 18、輸紙框氣動抬起裝置 | 〇 |

| 19、PLC 及電子凸輪控制整機的時序 | 〇 |

| 20、德國貝克品牌吹吸兩用真空泵 | 〇 |

| 21、紙張不到位強制夾紙和開牙裝置 | 〇 |

| 模切部 | |

| 01、整機鑄件采用QT-700-2球墨鑄鐵 | 〇 |

| 02、進口蝸輪,蝸桿與 40cr 曲軸 | 〇 |

| 03、整套高新技術碳纖維牙排及定位結構,精鋼小叼嘴牙片及配套牙枕,牙排采用可調式牙排結構 | 〇 |

| 04、進口主傳動鏈條 | 〇 |

| 05、牙排后定位采用伺服控制系統,可通過PLC觸摸屏按鍵實現調節每條牙排的準確精度,確保牙排精度,永久性達到±0.075mm精度(專利產品) | 〇 |

| 06、進口間歇分割器 | 〇 |

| 07、進口同步帶、帶輪傳動 | 〇 |

| 08、進口過載扭力限制保護器 | 〇 |

| 09、主傳動進口氣動離合器剎車裝置 | 〇 |

| 10、壓力自動調節裝置,可通過PLC觸摸屏按鍵實現壓力的準確控制 | 〇 |

| 11、模切壓力采用變形測量器直接精確測量,并在人機界面上顯示 | 〇 |

| 12、模切底板和刀模板回轉裝置 | 〇 |

| 13、15mm模切鋼板墊板配備5mm組合式下墊板中心定位結構+/-0.9mm縱橫向微調裝置, 換版快捷簡單, 減少補版作業時間 | 〇 |

| 14、模切刀版與模切板框的聯接采用抓釘螺母和螺絲形式,裝入時采用中央定位系統,換版快捷、準確 | 〇 |

| 15、模切板框具有微調功能,方便板框調整 | 〇 |

| 16、模切板框和模切下墊板采用日本SMC氣量調節器鎖定,避免上板框鎖定安裝不到位的情況,有效避免人為因素操作造成的損失 | 〇 |

| 17、主電機采用伺服電機傳動 | 〇 |

| 18、日本SMC氣壓檢測裝置,氣壓過低報警提示 | 〇 |

| 19、配備儲氣罐,確保整機氣壓穩定 | 〇 |

| 20、整機采用集中自動供油系統,確保傳動部位不缺油 | 〇 |

| 21、自動泵油循環冷卻裝置,確保主機長時間高速運轉的潤滑,保持主機潤滑油正常溫度 | 〇 |

| 電氣部 | |

| 01、自主研發的PLC控制系統(專利技術) | 〇 |

| 02、模切部和收紙部采用德國西門子10.4英寸和7英寸觸摸顯示屏 | 〇 |

| 03、整機采用德國Moeller的繼電器、交流接觸器、空氣開關和按鈕,保證了電器部分的穩定和可靠 | 〇 |

| 04、整機采用日本歐姆龍Omron的光電開關,光纖,編碼器和傳感器,確保電氣檢測各部位動作的準確和穩定 | 〇 |

| 燙金電腦控制系統 | |

| 01、自主研發 AC801 燙金電腦控制系統,運行精度準確、速度快,可實現高速智能跳步運行大幅面電化鋁箔(專利技術) | 〇 |

| 02、三縱二橫鋁箔獨立送箔系統,保證高速下電化鋁輸送平穩、準確,張力控制可靠,鋁箔拉伸小 | 〇 |

| 03、三縱燙金收箔內側大幅面雙軸收箔裝置(專利技術) | 〇 |

| 04、三縱燙金收箔外側智能收箔柜裝置 | 〇 |

| 05、三縱送箔架采用推拉式裝置,方便送箔架從機內拉出更換鋁箔,操作簡便安全 | 〇 |

| 06、燙金伺服采用直連式送箔軸裝置、精度高 | 〇 |

| 07、配置斷箔檢測系統,防止因電化鋁意外斷裂而引起的燙印廢品,提高燙印產品成品率 | 〇 |

| 08、20 溫區獨立控制系統,有效控制燙金板的加熱溫度。確保整個加熱系統溫度控制更加均衡、穩定 | 〇 |

| 09、清廢與燙金功能快速轉換裝置 | 〇 |

| 10、縱橫雙向配有鋁箔分離吹氣裝置,適用于大面積燙金 | 〇 |

| 11、鋁箔長度短于設定參數將觸發警報,計算機處理鋁箔監控系統顯示剩余及已用鋁箔長度 | 〇 |

| 12、燙金部操作臺采用 14 英寸觸摸顯示屏 | 〇 |

| 13、全息防偽放箔架裝置,操作快捷,對位更換安全,安裝方便,保證全息燙印精度準確、穩定(全息燙金專用,選配) | △ |

注:此配置單只供參考,正式配置單以合同為準。標配:〇;選配:△

技術參數

| 型 號 | BHT-3S1060TTT |

| 功能簡介 | 1.燙金+燙金+燙金 2.燙金+燙金+凹凸(深壓紋) 3.燙金+燙金+模切 4.燙金+凹凸(深壓紋)+模切 |

| 適用紙張范圍 | 80~2000g/m2卡紙,0.1~2mm卡紙,≤4mm 瓦楞紙 |

| 最大紙張尺寸 | 1060×760mm |

| 最小紙張尺寸 | 400×350mm |

| 版框內徑尺寸 | 1080×770mm |

| 最大模切幅面 | 1060×745mm |

| 最大燙金幅面 | 1060×740mm |

| 最大熱壓幅面 | 1060×740mm |

| 叼口空白 | 9-17mm |

| 模切精度 | ≤±0.075mm |

| 燙金精度/全息燙金精度 | ≤±0.1mm |

| 熱壓精度 | ≤±0.075mm |

| 最大工作壓力 | 600ton + 600ton + 600ton |

| 最大工作速度 | 6200s/h |

| 最大給紙堆高(含托盤)(普通模式) | 1800mm |

| 最大給紙堆高(含托盤)(不停式模式) | 1520mm |

| 最大收紙堆高(含托盤) | 1580mm |

| 最大金箔直徑 | Φ250mm縱向,Φ200mm橫向 |

| 電加熱系統 | 20溫區,40~180℃可調 |

| 鋁箔寬度 | 20~1060mm |

| 一機組系統 | 電化鋁送箔:3縱+2橫/4縱+2橫(可選)/5縱+2橫(可選)/6縱+2橫(可選) |

| 二機組系統 | 電化鋁送箔:3縱+2橫/4縱+2橫(可選)/5縱+2橫(可選)/6縱+2橫(可選) |

| 三機組系統 | 電化鋁送箔:3縱+2橫/4縱+2橫(可選)/5縱+2橫(可選)/6縱+2橫(可選) |

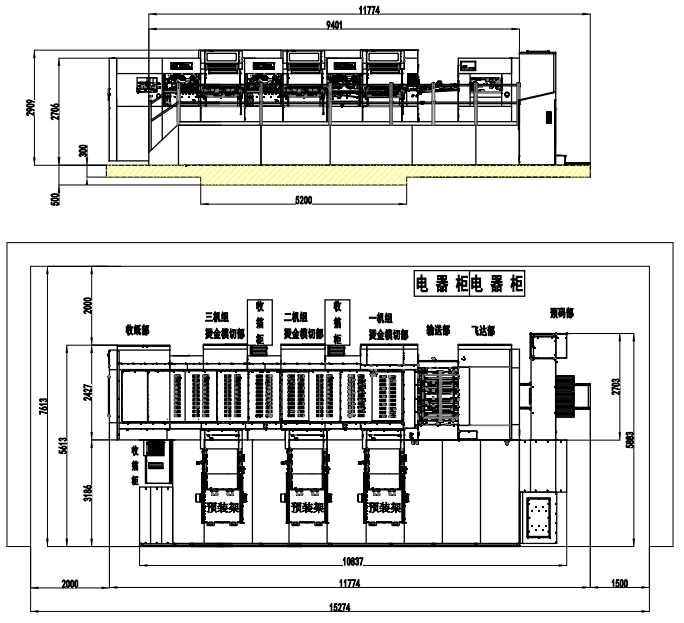

| 整機尺寸(含板框預裝架) | 11774×7613×2909mm |

| 整機凈重 | 63000kg |

| 滿載功率 | 160KW |

| 氣源要求 | 壓力: 0.6~0.7Mpa,流量: ≥1m3/min |

平面圖