產(chǎn)品中心

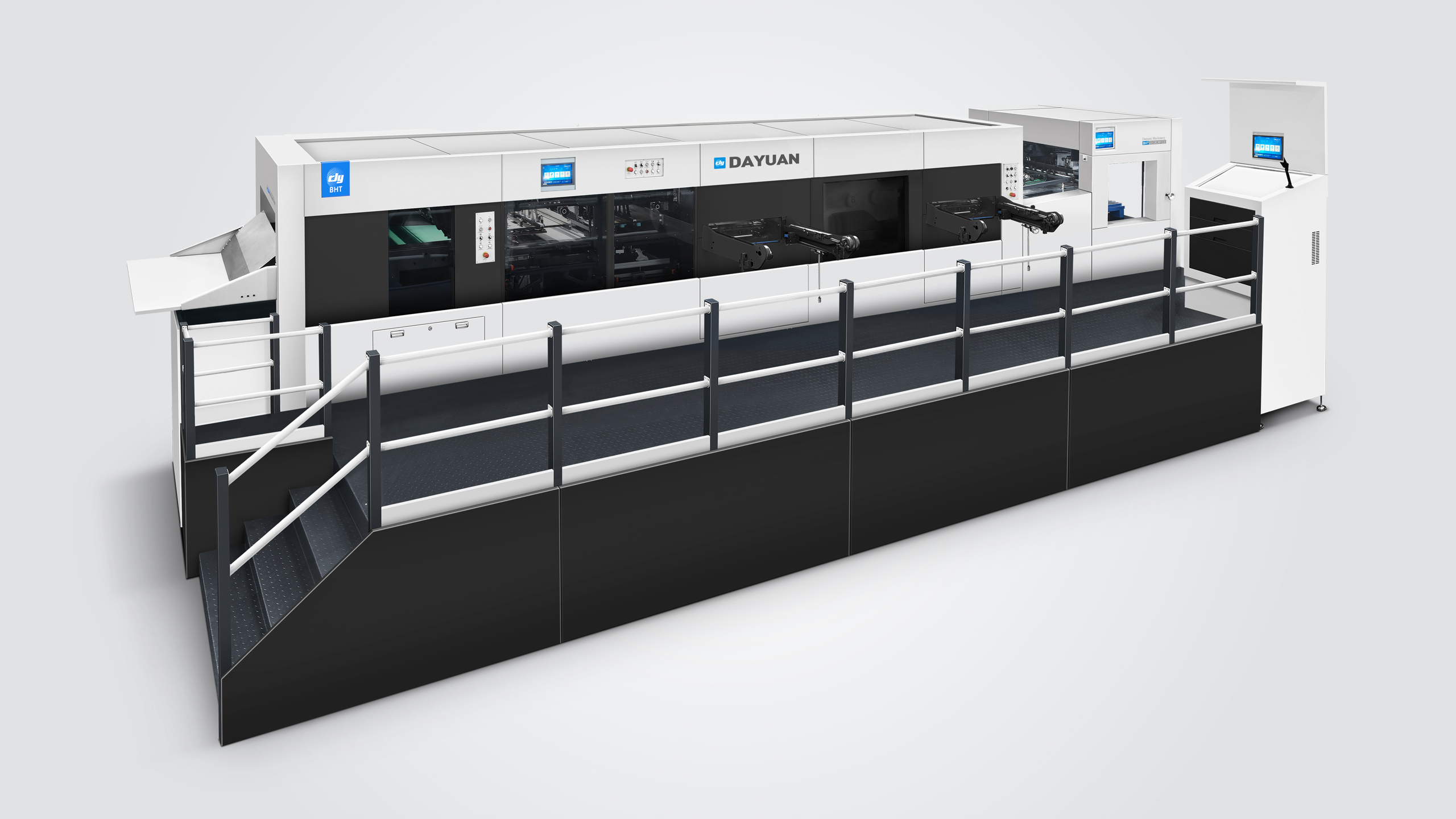

BHT 2S1060RRSCE

雙機(jī)組全清廢熱壓模切機(jī)

局部介紹

飛達(dá)(四吸六送)

基于先進(jìn)技術(shù)平臺(tái)而設(shè)計(jì)的送紙部,精準(zhǔn)、穩(wěn)定、可靠,可順暢輸送從80克薄紙到4mm以下瓦楞紙的各種紙張。

雙張檢測(cè)器

超聲波雙張檢測(cè),調(diào)節(jié)容易、精準(zhǔn),減少印刷表面擦痕。

小叼嘴牙排

高新技術(shù)碳纖維牙排,并由大動(dòng)角間歇機(jī)構(gòu)驅(qū)動(dòng),走紙平順,有利于多拼版少連點(diǎn)高速運(yùn)行,生產(chǎn)效率高,不易散版。安全牙排鏈條鎖,在生產(chǎn)停機(jī)及發(fā)生故障以及激活安全裝置時(shí)自動(dòng)鎖定牙排驅(qū)動(dòng)鏈條,確保作業(yè)人員的安全。

牙排后定位伺服控制系統(tǒng)

牙排后定位采用伺服控制系統(tǒng),可通過PLC觸摸屏按鍵實(shí)現(xiàn)調(diào)節(jié)每條牙排的準(zhǔn)確精度,確保牙排精度,永久性達(dá)到±0.075mm精度(專利產(chǎn)品)。

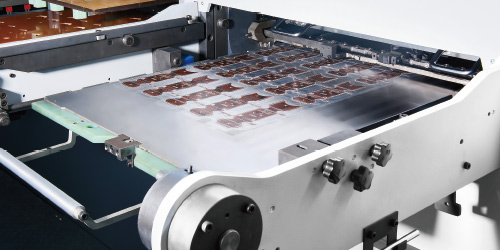

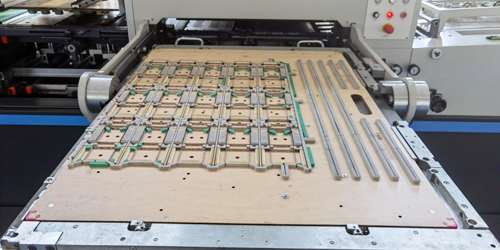

模切鋼板微調(diào)裝置

15mm合成材料精磨模切支撐板,配置中央定位5mm硬模切鋼板 4mm+1mm層夾模切鋼板及+/-0.9mm縱橫向微調(diào)裝置,校版方便快捷。

版框微調(diào)裝置

采用中心線快速定位的裝置,并具有微調(diào)功能,方便版框快速調(diào)整。

先進(jìn)的快速鎖板裝置

中央定位快鎖清廢、分品模具版框,置換裝夾模具快捷,換版時(shí)間短,實(shí)際生產(chǎn)率高。

主機(jī)冷卻潤(rùn)滑機(jī)構(gòu)

自動(dòng)泵油循環(huán)冷卻裝置,確保主機(jī)長(zhǎng)時(shí)間高速運(yùn)轉(zhuǎn)的潤(rùn)滑,保持主機(jī)潤(rùn)滑油正常溫度。

分品堆疊系統(tǒng)

分品后成品堆疊系統(tǒng),可選擇分品堆疊或不分品整張紙堆疊(選裝件),適應(yīng)訂單結(jié)構(gòu)多元化,生產(chǎn)調(diào)度靈活性強(qiáng)。

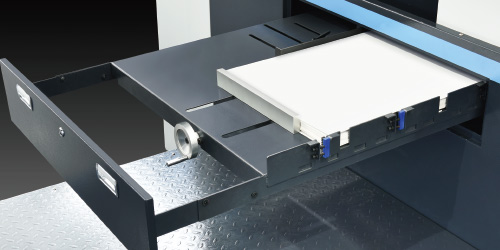

自動(dòng)分隔頁(yè)插入

自動(dòng)計(jì)數(shù)分品部成品插頁(yè)紙送出機(jī)構(gòu),并配置有插頁(yè)紙到位電子檢測(cè)。

不停機(jī)取樣

一鍵不停機(jī)取樣,快捷方便。

德國(guó)真空泵

德國(guó)BECKER無(wú)油式吹吸兩用真空泵。

自動(dòng)供油系統(tǒng)

整機(jī)采用集中自動(dòng)供油系統(tǒng),確保傳動(dòng)部位不缺油。

配置項(xiàng)目

| 輸紙部 | BHT-2S1060RRSCE |

| 01、不停機(jī)高速送紙部 | 〇 |

| 02、魚鱗式強(qiáng)力吸紙飛達(dá)頭,4 吸 6 送,吸頭可配合紙張的變形狀況調(diào)試各種吸紙角度 | 〇 |

| 03、可調(diào)式吸風(fēng)筒,吸頭及分氣閥超硬合金處理 | 〇 |

| 04、3 道飛達(dá)頭防撞裝置 | 〇 |

| 05、橫向分紙吹風(fēng)裝置 | 〇 |

| 06、主、副堆紙臺(tái)不停車交替,飛達(dá)不停機(jī)操作 | 〇 |

| 07、主給紙堆電動(dòng)左右微調(diào)裝置 | 〇 |

| 08、預(yù)堆紙裝置配置軌道使操作人員可準(zhǔn)確方便地將紙堆送入飛達(dá) | 〇 |

| 09、紙張對(duì)位調(diào)節(jié)裝置,能夠在不停機(jī)的狀態(tài)下對(duì)紙張到達(dá)前規(guī)距離進(jìn)行手動(dòng)調(diào)整 | 〇 |

| 10、大斜面輸紙臺(tái),適合于薄紙與彎曲紙張的高速輸送 | 〇 |

| 11、紙張輸送到前規(guī)減速機(jī)構(gòu) | 〇 |

| 12、超聲波雙張檢測(cè)器,調(diào)節(jié)容易、精準(zhǔn),減少印刷表面擦痕 | 〇 |

| 13、四個(gè)前規(guī)可單獨(dú)調(diào)整 | 〇 |

| 14、壓紙裝置,更加順暢地將彎曲紙張送到前規(guī) | 〇 |

| 15、推拉兩用側(cè)規(guī),操作側(cè)、傳動(dòng)側(cè)各一套。側(cè)規(guī)可在推拉規(guī)間調(diào)節(jié)以滿足不同紙張需求 | 〇 |

| 16、側(cè)規(guī)、前規(guī)紙張光電檢測(cè) | 〇 |

| 17、進(jìn)口輸紙皮帶及不銹鋼傳送板 | 〇 |

| 18、輸紙框氣動(dòng)抬起裝置 | 〇 |

| 19、PLC 及電子凸輪控制整機(jī)的時(shí)序 | 〇 |

| 20、德國(guó)貝克品牌吹吸兩用真空泵 | 〇 |

| 21、紙張不到位強(qiáng)制夾紙和開牙裝置 | 〇 |

| 模切部 | |

| 01、整機(jī)鑄件采用QT-700-2球墨鑄鐵 | 〇 |

| 02、進(jìn)口蝸輪,蝸桿與 40cr 曲軸 | 〇 |

| 03、整套高新技術(shù)碳纖維牙排及定位結(jié)構(gòu),精鋼小叼嘴牙片及配套牙枕,牙排采用可調(diào)式牙排結(jié)構(gòu) | 〇 |

| 04、進(jìn)口主傳動(dòng)鏈條 | 〇 |

| 05、牙排后定位采用伺服控制系統(tǒng),可通過PLC觸摸屏按鍵實(shí)現(xiàn)調(diào)節(jié)每條牙排的準(zhǔn)確精度,確保牙排精度,永久性達(dá)到±0.075mm精度(專利產(chǎn)品) | 〇 |

| 06、進(jìn)口間歇分割器 | 〇 |

| 07、進(jìn)口同步帶、帶輪傳動(dòng) | 〇 |

| 08、進(jìn)口過載扭力限制保護(hù)器 | 〇 |

| 09、主傳動(dòng)進(jìn)口氣動(dòng)離合器剎車裝置 | 〇 |

| 10、壓力自動(dòng)調(diào)節(jié)裝置,可通過PLC觸摸屏按鍵實(shí)現(xiàn)壓力的準(zhǔn)確控制 | 〇 |

| 11、模切壓力采用變形測(cè)量器直接精確測(cè)量,并在人機(jī)界面上顯示 | 〇 |

| 12、模切底板和刀模板回轉(zhuǎn)裝置 | 〇 |

| 13、15mm模切鋼板墊板配備5mm組合式下墊板中心定位結(jié)構(gòu)+/-0.9mm縱橫向微調(diào)裝置, 換版快捷、簡(jiǎn)單, 減少補(bǔ)版作業(yè)時(shí)間 | 〇 |

| 14、模切刀版與模切板框的聯(lián)接采用抓釘螺母和螺絲形式,裝入時(shí)采用中央定位系統(tǒng),換版快捷、準(zhǔn)確 | 〇 |

| 15、模切板框具有微調(diào)功能,方便板框調(diào)整 | 〇 |

| 16、模切板框和模切下墊板采用日本SMC氣量調(diào)節(jié)器鎖定,避免上板框鎖定安裝不到位的情況,有效避免人為因素操作造成的損失 | 〇 |

| 17、主電機(jī)采用伺服電機(jī)傳動(dòng) | 〇 |

| 18、日本SMC氣壓檢測(cè)裝置,氣壓過低報(bào)警提示 | 〇 |

| 19、配備儲(chǔ)氣罐,確保整機(jī)氣壓穩(wěn)定 | 〇 |

| 20、20溫區(qū)獨(dú)立控制系統(tǒng),有效控制加熱板的加熱溫度,確保整個(gè)加熱系統(tǒng)溫度控制更加均衡、穩(wěn)定 | 〇 |

| 21、整機(jī)采用集中自動(dòng)供油系統(tǒng),確保傳動(dòng)部位不缺油 | 〇 |

| 22、自動(dòng)泵油循環(huán)冷卻裝置,確保主機(jī)長(zhǎng)時(shí)間高速運(yùn)轉(zhuǎn)的潤(rùn)滑,保持主機(jī)潤(rùn)滑油正常溫度 | 〇 |

| 清廢部 | |

| 01、上清廢傳動(dòng)機(jī)構(gòu) | 〇 |

| 02、上清廢框抬起裝置,可任意選擇是否使用清廢功能 | 〇 |

| 03、清廢上框采用氣動(dòng)快鎖裝置 | 〇 |

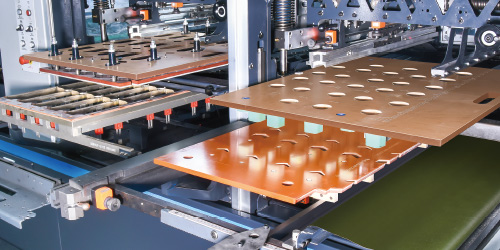

| 04、可拉出式具有快鎖功能的中間清廢陰模傳動(dòng)機(jī)構(gòu) | 〇 |

| 05、中間清廢板的安裝采用中心線快速定位安裝方式,快速安裝清廢板,上、下框運(yùn)行,而中框不運(yùn)行,少打連點(diǎn),不易散板 | 〇 |

| 06、清廢下框采用中心定位方式 | 〇 |

| 07、下清廢傳動(dòng)機(jī)構(gòu) | 〇 |

| 08、高效及順暢的凸輪運(yùn)動(dòng)曲線帶動(dòng)大動(dòng)角清廢和全清廢工具,以確保機(jī)器在高速運(yùn)行時(shí)的廢料清除 | 〇 |

| 09、清廢框架帶數(shù)字顯示的微調(diào)裝置 | 〇 |

| 10、清廢牙排定位裝置 | 〇 |

| 分品部 | |

| 01、分品工具快鎖系統(tǒng) | 〇 |

| 02、帶數(shù)字顯示的微調(diào)裝置 | 〇 |

| 03、分品工具中心定位系統(tǒng) | 〇 |

| 04、分品上框氣動(dòng)抬起裝置 | 〇 |

| 05、可拉出式全清廢分品上框,換版快捷,操作方便 | 〇 |

| 06、自動(dòng)鋪紙計(jì)數(shù)裝置 | 〇 |

| 07、自動(dòng)不停機(jī)收紙裝置 | 〇 |

| 08、自動(dòng)出料裝置可以滿足歐標(biāo) 1200*800mm 托盤 | 〇 |

| 09、插頁(yè)吸盤裝置,根據(jù)紙張尺寸,自動(dòng)選擇 | 〇 |

| 10、恒定的壓平系統(tǒng)(NTC),成品堆疊后頂端可能有翹曲不平現(xiàn)象,可調(diào)節(jié)成品堆頂面 高度來(lái)加大或減少下壓力度 | 〇 |

| 11、堆紙棧板自動(dòng)轉(zhuǎn)換裝置 | 〇 |

| 12、廢邊輸送裝置 | 〇 |

| 13、伺服驅(qū)動(dòng)的阻尼毛刷 | 〇 |

| 14、自動(dòng)分隔頁(yè)插入裝置 | 〇 |

| 15、不停機(jī)取樣裝置 | 〇 |

| 電氣部 | |

| 01、自主研發(fā)的PLC控制系統(tǒng)(專利技術(shù)) | 〇 |

| 02、模切部和收紙部采用德國(guó)西門子10.4英寸和7英寸觸摸顯示屏 | 〇 |

| 03、整機(jī)采用德國(guó)Moeller的繼電器、交流接觸器、空氣開關(guān)和按鈕,保證了電器部分的穩(wěn)定和可靠 | 〇 |

| 04、整機(jī)采用日本歐姆龍Omron的光電開關(guān),光纖,編碼器和傳感器,確保電氣檢測(cè)各部位動(dòng)作的準(zhǔn)確和穩(wěn)定 | 〇 |

注:此配置單只供參考,正式配置單以合同為準(zhǔn)。標(biāo)配:〇;選配:△

技術(shù)參數(shù)

| 型 號(hào) | BHT-2S1060RRSCE |

| 功能簡(jiǎn)介 | 1.凹凸(深壓紋)+凹凸(深壓紋) 2.凹凸(深壓紋)+模切+清廢+分品 |

| 最大用紙幅面 | 1060×760mm |

| 最小用紙幅面 | 400×350mm |

| 最大模切幅面 | 1060×745mm |

| 最大熱壓幅面 | 1060×740mm |

| 叼口空白 | 9~17mm |

| 最小雙刀廢邊寬度 | 5mm |

| 板框內(nèi)版尺寸 | 1080×770mm |

| 紙張規(guī)格 | 80~2000g/m2卡紙,0.1~2mm卡紙,≤4mm 瓦楞紙 |

| 模切精度 | ≤±0.075mm |

| 熱壓精度 | ≤±0.075mm |

| 最大工作壓力 | 一機(jī)組 600T;二機(jī)組 600T |

| 最大工作速度 | 7200s/h |

| 最大給紙高度(含托盤)(普通模式) | 1800mm |

| 最大給紙高度(含托盤)(不停式模式) | 1520mm |

| 最大收紙高度(含托盤) | 1580mm |

| 電加熱系統(tǒng) | 20溫區(qū),40~180℃可調(diào) |

| 一機(jī)組系統(tǒng) | 配備電加熱系統(tǒng) |

| 二機(jī)組系統(tǒng) | 配備電加熱系統(tǒng)+清廢+分品 |

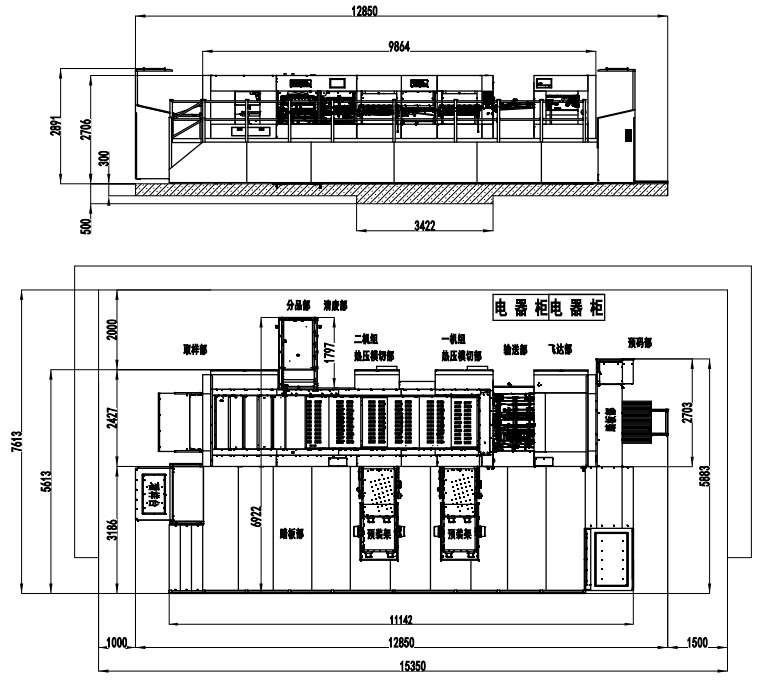

| 整機(jī)尺寸(含板框預(yù)裝架) | 12850×7613×2891mm (L×W×H) |

| 機(jī)器總重 | 46000kg |

| 滿載功率 | 112KW |

| 氣源要求 | 壓力: 0.6~0.7Mpa,流量: ≥1m3/min |

平面圖